アジアをはじめとする成長市場への進出が加速する中、物流拠点もグローバルに広がっています。しかし、タイやインドなど新興市場でフルフィルメントセンターを運営するには、国内拠点とは異なる課題に直面します。

ここ数週間、こうした課題に取り組む物流事業者やブランド担当者と多くのミーティングを重ねてきました。現場から見えてきたリアルな声をお届けします。

越境物流では、小さなミスが大きな損失につながります。通関費用、国際送料、配送期間の長期化が重なると、1回の交換や返品で商品代金を超えるコストが発生することも珍しくありません。

東南アジア向けにアパレルや消費財を出荷している企業から、同じ声を繰り返し聞きました。「問題が起きたとき、記録がなければコストを丸ごと負担するしかない。」

だからこそ、梱包から出荷、到着まで、すべての受け渡しポイントで可視化が求められています。どの工程で問題が発生したかを追跡できれば、不要なコスト負担を減らし、パートナー間の責任を明確にできます。

異なる国、あるいは同じ国内でも地域が変われば、現地スタッフのマネジメントは大きな課題になります。

共通して聞いた声は、「作業ペースやスタイルが場所によって大きく異なる」ということ。タイではバンコク周辺と地方で生産性に差があり、インドでも南部と北部で作業傾向が明らかに違うという話が多く聞かれました。

「インドのセンターで現地スタッフを管理していますが、文化もマインドセットもペースも、本社とはまったく違います。目に見える形で確認・共有できる仕組みが必要なんです。」

マニュアルや口頭指示だけでは限界があります。異なる文化背景を持つチームと働くには、作業がどう行われているかを「見える化」する必要があります。グローバル人材のマネジメントとは、管理することではなく、誰もが確認できる共通基準を作ることなのです。

ここからが興味深いポイントです。単なる課題解決ではなく、実績のあるシステムを各市場に展開したいというニーズが見えてきます。

多くのチームが、本社で使用しているインフラをそのまま海外センターにも導入したいと話していました。すでに効果が検証されたワークフローがあるなら、新たに作り直す必要はないという考え方です。

コレクターズアイテム、電子機器、高級品など高価値商品を扱う企業にとって、グローバルで同一の検品・記録基準を維持することは選択肢ではなく必須条件です。自社で実績のあるシステムを海外でも使うことが、最も現実的で信頼性の高い選択となります。

海外導入を検討する企業との対話では、似たような質問が繰り返し出てきます。単に「使えるか」ではなく、「既存のワークフローが新しい環境でも維持できるか」を確認したいという意図です。

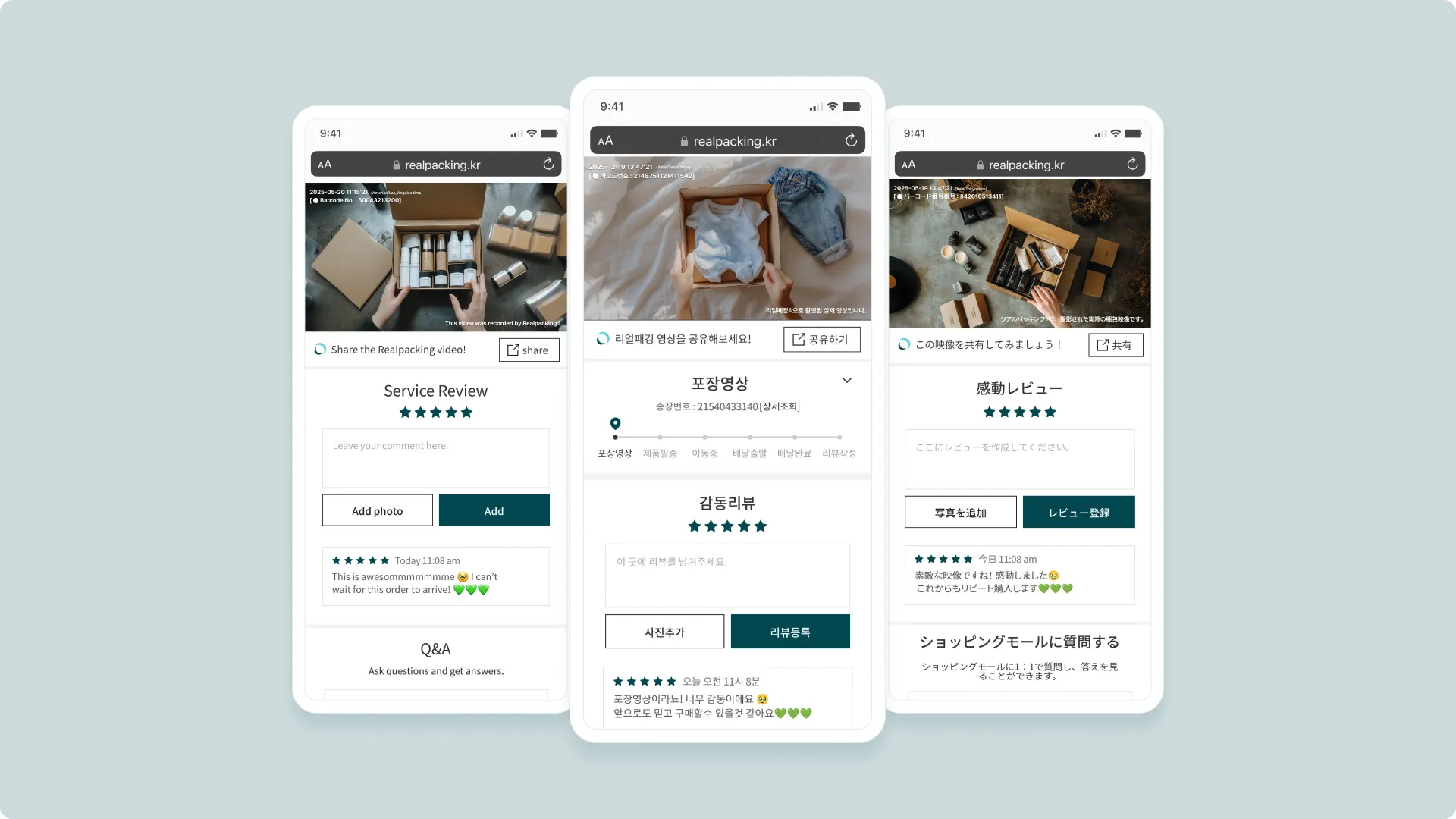

最も多く挙がるのは言語とアクセシビリティ**です。撮影は現地スタッフが担当し、確認は現地マネージャーが行う。システムは多言語対応しているか?インターネットさえあればどこからでもアクセスできるか?

次に現実的な懸念が続きます。海外で機器をどう調達するか?故障時にすぐサポートを受けられるか?現地で入手しにくい特殊機器ではなく、汎用デバイスで動作し、リモートサポートが可能なシステムが求められています。

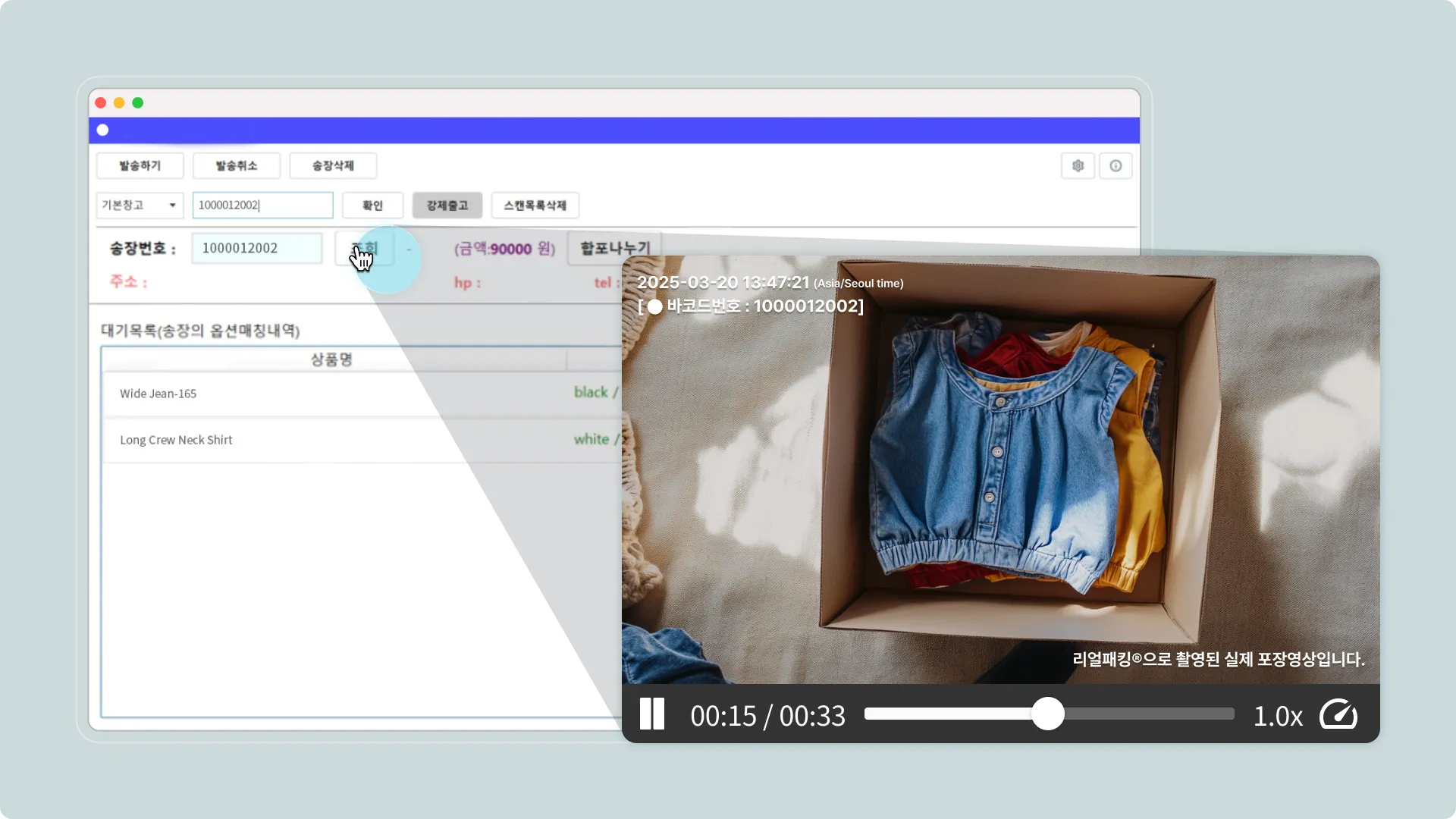

これらの質問は、最終的に一つのポイントに集約されます。映像記録を既存ワークフローにスムーズに組み込めるかどうかです。

最も関心を集めたのは、WMS画面内で直接映像を確認できるかどうか。複数システムを切り替える必要がなければ、海外センターの運営負荷は大幅に軽減されます。

もう一つの重要なテーマは、海外顧客とのトラブル対応です。言語の壁で説明が難しい状況でも、梱包・出荷の映像を共有できれば、「このように発送しました」という事実を言葉ではなく証拠として伝えられます。国際クレーム対応において、この違いは決定的です。

結論はシンプルです。映像を撮影し、保管し、必要なときに取り出せるフローがグローバル環境でもシームレスに機能するかどうか。この仕組みはすでにアメリカ、台湾、東南アジア各国で稼働しています。海外展開を計画する企業にとって、参考にできる実績が蓄積されています。

複数国でフルフィルメントセンターを運営するということは、インフラ、文化、労働慣行の違いを乗り越えることを意味します。リスクは運営面だけでなく、ブランドの信頼にも関わります。

このような環境で最も重要なのは、個別の問題に対応することではなく、どこでも通用する一貫した検証可能な基準を維持することです。

だからこそ、先進的な事業者は各市場で新しいシステムを探すのではなく、すでに実績のあるものを展開しています。柔軟性(多言語対応、汎用機器、リモートサポート)を確保しながらも、品質基準は妥協しない。

物流の拠点がグローバルに広がるほど、どの倉庫でも同じ基準を実現できるシステムこそが、真の競争優位になります。